Em resposta à crescente preocupação com o impacte ambiental dos óleos lubrificantes usados (OLU), ao longo dos anos têm surgido vários métodos de reciclagem. Estes métodos variam desde processos simples de filtração até métodos mais complexos que envolvem a destilação e a re-refinação ou regeneração. [1]

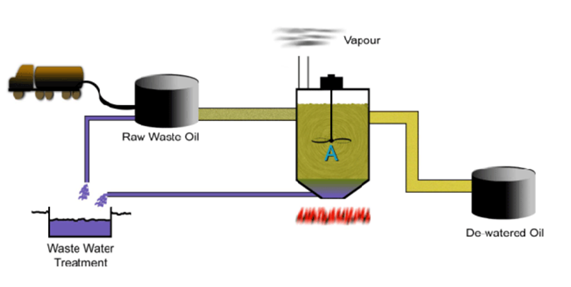

O processo inicial passa por uma etapa de pré-tratamento ou desidratação para que seja retirada qualquer água que esteja misturada com os OLU (Figura 1). Para tal, podem ser usados desemulsificantes para “quebrar” as emulsões entre a água e o óleo. A separação das fases aquosa e oleosa pode ocorrer sob a influência da gravidade, sendo que a água recolhida deve ser devidamente tratada antes de ser descarregada no sistema de águas residuais. Para acelerar o processo, a desidratação pode ser realizada através do aquecimento e agitação da mistura, permitindo a evaporação da água existente. [2]

Figura 1 – Processo de pré-tratamento ou desidratação de OLU. Adaptado de [2].

Figura 1 – Processo de pré-tratamento ou desidratação de OLU. Adaptado de [2].

O óleo desidratado pode assim ser usado como combustível ou seguir para processos adicionais de reciclagem, permitindo a sua re-refinação ou regeneração. A regeneração consiste numa operação de reciclagem pela qual se podem produzir óleos base, nomeadamente através da remoção de contaminantes, produtos de oxidação e aditivos [3]. De seguida são descritos alguns destes processos.

Filtragem e desmineralização

O objetivo da filtragem e da desmineralização é remover materiais inorgânicos e certos aditivos dos OLU para produzir um combustível mais limpo ou alimentar o processo de regeneração. [2]

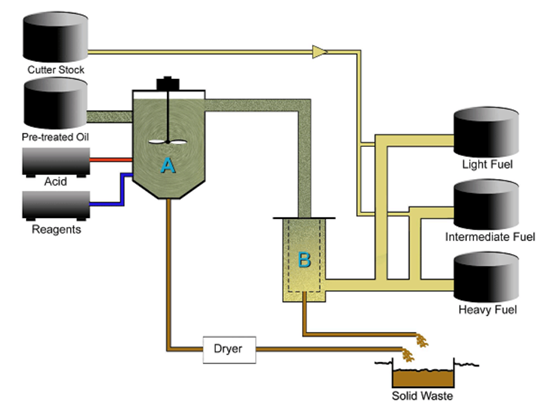

Neste processo (Figura 2), o OLU é colocado num tanque (A) e misturado com uma pequena quantidade de ácido sulfúrico, sendo esta mistura aquecida a cerca de 60°C. Posteriormente, é adicionado surfactante, um reagente químico de superfície ativa. Após agitação da mistura esta é deixada em repouso, permitindo a sua separação em duas “fases”: uma que contém o óleo, e outra que pela ação do reagente contém água e contaminantes. A fase aquosa fica depositada no fundo do tanque (A) e é drenada como lama. Esta fase deve ser devidamente descartada e encaminhada para tratamento, visto que contém ácidos, contaminantes de OLU, incluindo metais e alguns dos aditivos de óleo. [2]

O óleo desmineralizado é filtrado no tanque (B) para permitir a remoção de partículas finas suspensas e escoado para armazenamento como combustível. Este combustível pode ser ainda mais diluído ou “cortado” com um produto de petróleo mais leve (do inglês, cutter stock) para produzir uma gama de óleos combustíveis mais leves, dependendo dos requisitos de viscosidade do combustível. [2]

Figura 2 – Processo de filtragem e desmineralização. Adaptado de [2].

Desasfaltação a propano

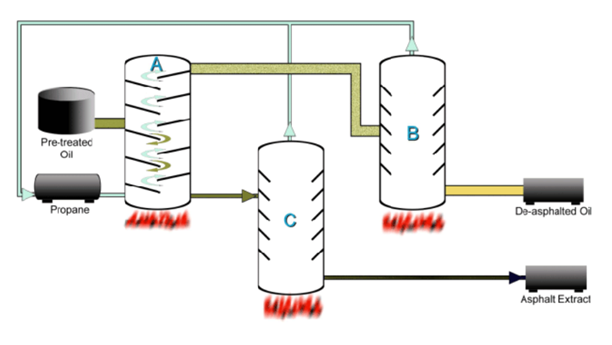

A desasfaltação a propano (do inglês Propane De-asphalting, PDA) é uma importante etapa de pré-processamento antes da regeneração, possibilitando a produção de óleo lubrificante desasfaltado (Figura 3). O processo PDA depende da maior solubilidade dos componentes parafínicos e nafténicos (ou seja, essencialmente o óleo base) em comparação com o OLU num fluxo de propano. [2]

O óleo usado é bombeado para o meio da coluna de extração (A), sendo injetado o propano líquido no fundo da mesma coluna. Como o óleo é mais pesado do que o propano, este flui para baixo da coluna (A), enquanto o propano sobe em contrafluxo, garantindo assim a mistura entre os dois fluxos. O propano ascendente dissolve os componentes mais solúveis do óleo lubrificante pré-tratado, que são transportados juntamente com o propano para o topo da coluna (A). O material que seja insolúvel em propano é removido no fundo da coluna (A). [2]

O propano é vaporizado de ambos os fluxos gerados, ou seja, o fluxo de óleo lubrificante desasfaltado (B) e o fluxo de resíduos (C), localizados em unidades de “stripping” (B e C). Depois de condensado, o propano é novamente encaminhado para o respetivo tanque de armazenamento. O componente de óleo lubrificante desasfaltado é alimentado para o próximo estágio de processamento. Os resíduos recolhidos são misturados com fundos da torre de destilação a vácuo para produzir um material asfáltico. [2]

Figura 3 – Processo de desasfaltação a propano. Adaptado de [2].

Destilação

A destilação é o processo central para uma instalação ser capaz de produzir óleos base regenerados com a qualidade de óleo base virgem. Este processo consiste na separação física de componentes de óleo lubrificante por faixa de ebulição. Dependendo do tipo de destilação, as faixas de ebulição podem produzir gases e gasolinas em pontos de ebulição mais baixos, sendo os óleos lubrificantes pesados destilados em pontos de ebulição mais altos. Existem 2 tipos de destilação: atmosférica e a vácuo. [2]

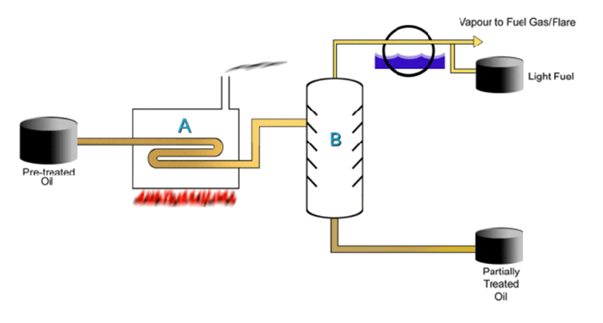

A destilação atmosférica (Figura 4) é geralmente considerada uma etapa de pré-tratamento para a destilação a vácuo e não requer matéria-prima desidratada. A destilação atmosférica permite a separação de líquidos de ponto de ebulição mais baixo à pressão ambiente. O óleo usado é aquecido (A) e encaminhado para uma torre de destilação (B), onde no topo serão recolhidos os hidrocarbonetos de ponto de ebulição mais baixo presentes no óleo usado (por exemplo, gases, gasolina e solventes) e água. Alguns desses hidrocarbonetos podem ser condensados e recolhidos para uso como combustível no processo de refinação. [2]

Este processo é adequado apenas para temperaturas de até 300 °C, dado que temperaturas superiores podem levar ao “craqueamento térmico” das moléculas maiores de hidrocarbonetos (ponto de ebulição mais alto), ou seja, as moléculas do óleo lubrificante que se pretende recuperar. [2]

Após a destilação atmosférica, o óleo geralmente passa por destilação a vácuo. No entanto, o óleo usado após ser desidratado pode ser encaminhado para destilação a vácuo sem necessariamente passar por destilação atmosférica. No entanto, é geralmente aceite que a água e os componentes de hidrocarbonetos de ponto de ebulição mais baixo sejam removidos antes da destilação a vácuo. [2]

Figura 4 – Processo de destilação atmosférica. Adaptado de [2].

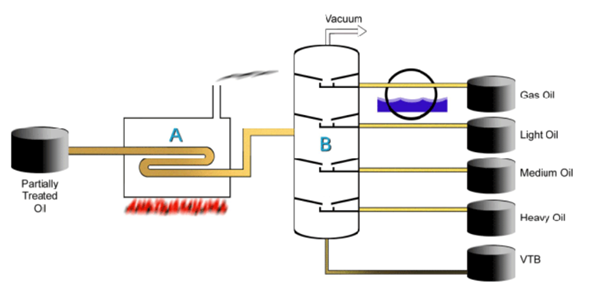

A destilação a vácuo (Figura 5) é considerada o processo-chave da regeneração de OLU. Se a destilação atmosférica for realizada, o óleo da coluna de destilação atmosférica é a matéria-prima para a coluna de destilação a vácuo. Na destilação a vácuo, a matéria-prima pode ser separada em produtos de faixa de ebulição semelhante para controlar melhor as propriedades físicas do stock de óleo de base de “cortes destilados” (do inglês, “distillate cuts”) que serão produzidos a partir dos produtos da torre de vácuo. [2]

O óleo usado geralmente recuperado da unidade de destilação atmosférica é aquecido num forno (A) e flui como uma mistura de líquido e vapor para a coluna de destilação a vácuo aquecida (B), onde a porção de vapor começa a subir e o líquido cai. Se necessário, pode ser adicionado vapor para auxiliar a vaporização. [2]

Através de um sistema de vácuo ligada ao topo da coluna (B), esta é mantida em vácuo (2-10 mm Hg). Ao reduzir a pressão, materiais que normalmente entram em ebulição até cerca de 540°C à pressão atmosférica podem ser vaporizados sem que ocorra o seu craqueamento térmico. [2]

À medida que os vapores quentes sobem pela coluna (B), são arrefecidos, podendo alguns condensar e formar um líquido que flui para a zona inferior da coluna. Similarmente, alguns dos líquidos que fluem para baixo são vaporizados novamente pelo contato com os vapores quentes ascendentes. Estas colunas estão equipadas com dispositivos que permitem que esse fluxo ascendente de vapores e fluxo descendente de líquidos ocorram continuamente. [2]

Em vários pontos da coluna (B), estão instaladas bandejas de extração (do inglês, draw trays), o que permite a remoção do líquido da coluna, podendo ser instaladas até três bandejas de extração para extrair óleos aptos para a produção de óleos base leves, médios e pesados. O material que não entra em ebulição e permanece na torre de vácuo (B) é retirado no fundo da torre de vácuo (do inglês, vacuum tower bottoms, VTB), sendo aqui que estão contidas as moléculas mais pesadas, incluindo alguns aditivos de óleo lubrificante e contaminantes de transporte não removidos no processo de PDA. [2]

Figura 5 – Processo de destilação a vácuo. Adaptado de [2].

A regeneração é considerada um dos métodos mais eficazes de reciclagem de OLU, ao permitir a remoção de contaminantes e aditivos do óleo usado através de várias etapas de refinação. O produto final é um óleo base de alta qualidade que pode ser usado em várias aplicações, incluindo a produção de novos óleos lubrificantes. [1] Para tal, o óleo base refinado é misturado com vários aditivos para criar novos lubrificantes com características de desempenho específicas. O controlo de qualidade é crucial nesta etapa para garantir que o produto final atende aos critérios de desempenho desejados. [4]

Dado que a regeneração de OLU pode ser feita indefinidamente, este é um caso claro de como a indústria dos óleos lubrificantes se pode adaptar e prosperar ao adotar um modelo circular que promove a reutilização de materiais e reduz a necessidade de extrair novos recursos [5]. Segundo o Grupo Europeu da Indústria da Regeneração (Groupement Européen de l’Industrie de la Régénération), em comparação com a produção de óleos base a partir de petróleo bruto virgem e o tratamento para combustível, a regeneração de óleos usados permite evitar, respetivamente, a emissão de 71% e 47% das emissões de CO2 e reduz em 90% e 59% a emissão de partículas finas. [5]

Em termos de mercado, as previsões apontam que no período entre 2024 a 2028, o mercado de óleos base regenerados deve crescer globalmente 2,43 mil milhões de euros (2,64 bilhões de USD), principalmente devido à procura por produtos de alta qualidade com menor impacte ambiental. Esta procura é também motivada pelas alterações regulatórias, como acontece no caso europeu, com a promoção de políticas circulares e que fomentem o uso eficiente dos recursos. [6]

Referências:

[1] Pure Path (s.d.). Turning Waste Lube Oil into a Sustainable Resource: The Power of Recycling. Consultado em: https://www.purepathtech.com/turning-waste-lube-oil-into-a-sustainable-resource-the-power-of-recycling

[2] Australian Government – Department of Climate Change, Energy, the Environment and Water (s.d.). Consultado em: https://www.dcceew.gov.au/environment/protection/used-oil-recycling/recycling-your-oil/uses-recycled-oil#daff-page-main

[3] Groupement Européen de l’Industrie de la Régénération (s.d.). Re-refining glossary. Consultado em: https://www.geir-rerefining.org/our-industry/re-refining-glossary/

[4] Groupement Européen de l’Industrie de la Régénération (s.d.). What we do. Consultado em: https://www.geir-rerefining.org/our-industry/what-we-do/

[5] Groupement Européen de l’Industrie de la Régénération (s.d.). Sustainability. Consultado em: https://www.geir-rerefining.org/our-industry/sustainability/

[6] PR Newswire (2024). Re-Refined Base Oils Market size is set to grow by USD 2.64 billion from 2024-2028, Rise in demand for high-quality oils with lower environmental impact to boost the market growth, Technavio. Consultado em: https://www.prnewswire.com/news-releases/re-refined-base-oils-market-size-is-set-to-grow-by-usd-2-64-billion-from-2024-2028–rise-in-demand-for-high-quality-oils-with-lower-environmental-impact-to-boost-the-market-growth-technavio-302189562.html